Canal caliente vs. canal frío: el dilema del moldeo que define la fabricación moderna

PARA PUBLICACIÓN INMEDIATA

En el mundo de alto riesgo y alta precisión demoldeo por inyecciónUna decisión crucial es fundamental en cada proyecto: la elección del sistema de canal. Este componente, aparentemente simple —el canal que transporta el plástico fundido desde la boquilla de la máquina hasta las cavidades del molde— puede afectar drásticamente el coste, la calidad y la eficiencia de producción de una pieza. El debate permanente en la industria se centra en dos tecnologías principales: el tradicional canal frío y el avanzado sistema de canal caliente.

Comprender la distinción entre estos sistemas ya no es sólo una preocupación de los ingenieros: es una consideración estratégica crucial para cualquier persona involucrada en el diseño de productos, la gestión de la fabricación y la logística de la cadena de suministro.

El caballo de batalla establecido: sistemas de canal frío

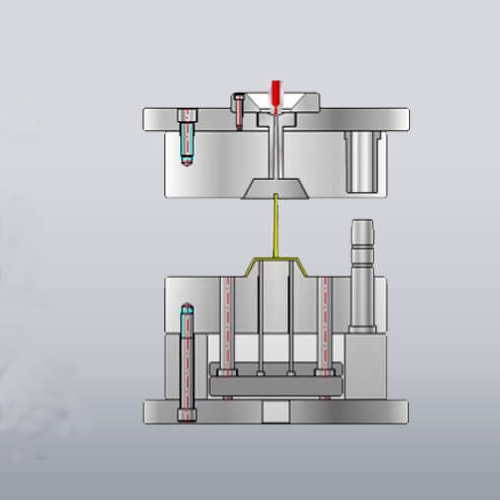

Un sistema de canal frío es el enfoque más tradicional. Consiste en canales mecanizados en las placas del molde que dirigen el plástico a las cavidades de la pieza. Como su nombre indica, estos canales son extremadamente fríos; no se calientan activamente. Con cada ciclo de inyección, el plástico en estos canales se enfría y solidifica junto con las piezas finales.

Este plástico solidificado, conocido como material de relleno, debe luego separarse de los productos terminados y, por lo general, se vuelve a moler y se recicla nuevamente en el proceso.

Ventajas de los sistemas de canal frío:

Menor costo del molde: El diseño del molde es más sencillo, sin necesidad de componentes calentados complejos, lo que supone una menor inversión inicial.

Flexibilidad del material: Excelente para procesar materiales que son sensibles al historial de calor o que se degradan fácilmente, ya que el material en el canal se purga con cada ciclo.

Cambios de color más fáciles: Cambiar colores o materiales es relativamente sencillo, ya que se expulsa todo el sistema de material antiguo (corredor y piezas).

Desventajas:

Desperdicio de material significativo: El sistema de canal es un desperdicio que puede representar una parte sustancial del peso total de la inyección, especialmente en moldes de múltiples cavidades.

Tiempos de ciclo más altos: El sistema de canal más grueso tarda más en enfriarse que las propias piezas, lo que a menudo determina el tiempo del ciclo.

Aumento del trabajo y la energía: La molienda y el reprocesamiento de canales agregan pasos adicionales y consumo de energía a la operación.

El innovador moderno: sistemas de canal caliente

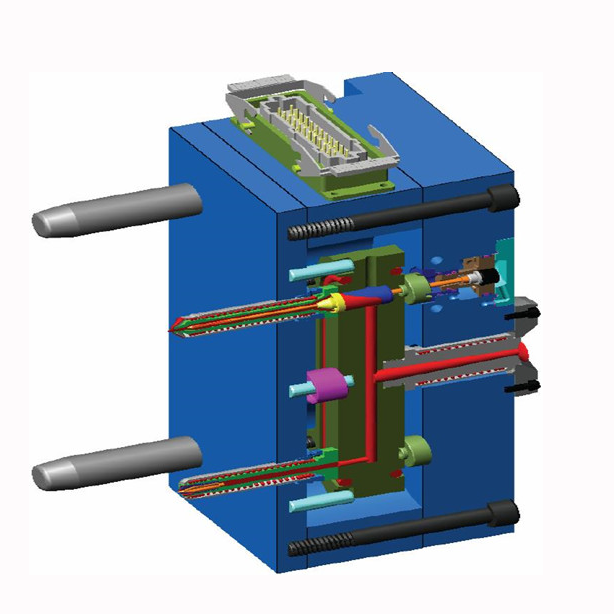

Los sistemas de canal caliente representan un avance tecnológico. En esta configuración, un colector calefaccionado mantiene el plástico fundido en todo el sistema. El material permanece líquido desde la boquilla de la máquina hasta que se inyecta directamente en las cavidades a través de boquillas calefactadas. No se expulsa el canal junto con las piezas.

Ventajas de los sistemas de canal caliente:

Eliminación de desperdicios de materiales: Al mantener el canal fundido, el sistema reduce drásticamente o elimina por completo los desechos del canal y de la mazarota, lo que genera un ahorro directo de material.

Tiempos de ciclo más rápidos: Dado que no hay un canal frío para solidificar, los tiempos de ciclo a menudo están determinados únicamente por el enfriamiento de la pieza misma, lo que permite una producción más rápida.

Calidad y estética de las piezas mejoradas: Los canales calientes proporcionan una presión y un flujo más consistentes, lo que reduce las tensiones en las piezas y las imperfecciones visibles en la compuerta. Además, permiten una colocación más flexible de la compuerta.

Desventajas:

Costo inicial más alto: El sistema es complejo e incorpora calentadores, termopares y controladores sofisticados, lo que hace que el molde sea significativamente más caro.

Control de procesos complejos: Requiere un control cuidadoso de la temperatura y es más susceptible a problemas como fallas del elemento calefactor o degradación del material (babea) si no se maneja adecuadamente.

Cambios difíciles de color y material: Purgar el sistema para cambiar el color requiere más tiempo y es un desperdicio.

Cara a cara: un análisis comparativo

La siguiente tabla proporciona una comparación clara y detallada de las características clave de ambos sistemas:

| Característica | Sistema de canal frío | Sistema de canal caliente |

|---|---|---|

| Costo inicial del molde | Bajo a moderado | Alto |

| Desperdicios de materiales | Alto | Muy bajo a cero |

| Tiempo de ciclo | Más lento (el corredor dicta el ciclo) | Más rápido (la pieza dicta el ciclo) |

| Calidad de la pieza | Bueno, potencial de mayor estrés. | Excelente, más consistente. |

| Vestigio de la puerta | Más notorio | Menos visible, mejor estética |

| Cambio de color/material | Relativamente fácil | Difícil y requiere mucho tiempo |

| Mantenimiento | Más simple, mecánico | Complejo, eléctrico y mecánico. |

| Mejor para | Series cortas, trabajos de prototipos, materiales sensibles al calor. | Producción de gran volumen, materiales costosos, piezas de calidad crítica |

El futuro es un enfoque híbrido

La elección entre calor y frío no siempre es binaria. Cada vez vemos más una tendencia hacia los moldes híbridos, que combinan los principios de canal caliente y frío, afirma la Dra. Emily Thorne, ingeniera de fabricación de Plastics Innovation Inc. Un molde podría usar un canal caliente para alimentar varios subsistemas de canal frío. Esto ofrece un equilibrio, ya que proporciona el ahorro de material de un canal caliente con la flexibilidad y el menor costo de un canal frío para aplicaciones específicas.

Conclusión: una decisión estratégica

No existe una solución universal. La elección óptima depende de un análisis detallado del volumen de producción.diseño de piezas, selección de materiales y costo total del ciclo de vida.

Para los fabricantes que priorizan la producción de bajo volumen, los cambios frecuentes de material o un presupuesto limitado, el sistema de canal frío sigue siendo una opción fiable y rentable. Por el contrario, para la fabricación a gran escala, donde el ahorro de material, la duración del ciclo y la calidad superior de las piezas son primordiales, una mayor inversión inicial en un sistema de canal caliente ofrece una rentabilidad atractiva y rápida.

A medida que la fabricación continúa su marcha hacia una mayor eficiencia y sostenibilidad, la aplicación inteligente de estas tecnologías de moldeo será un diferenciador clave en un mercado global competitivo.