SamgoDesmitifica el diseño de moldes: una elección estratégica entre moldes de 2 y 3 placas

En el preciso mundo del moldeo por inyección de plástico, la elección del tipo de molde es una de las decisiones más importantes e importantes que un ingeniero puede tomar. Influye directamente en la calidad de la pieza, la eficiencia de la producción y el coste total del proyecto. Como líder en soluciones de moldeo por inyección, Samgo aprovecha su amplia experiencia para guiar a los fabricantes en el crucial proceso de selección entre los dos tipos de molde más comunes: el versátil molde de 2 placas y el sofisticado molde de 3 placas.

Comprender las distintas ventajas, limitaciones y aplicaciones ideales de cada sistema es fundamental para optimizar los resultados de fabricación. La decisión entre un molde de 2 placas y uno de 3 placas no se trata de cuál es mejor en el vacío, sino de cuál se adapta perfectamente a la geometría, el material y el volumen de producción de la pieza, explica un ingeniero de moldes sénior de Samgo. Tomar la decisión correcta en la etapa de diseño ahorra tiempo y costos significativos en el futuro.

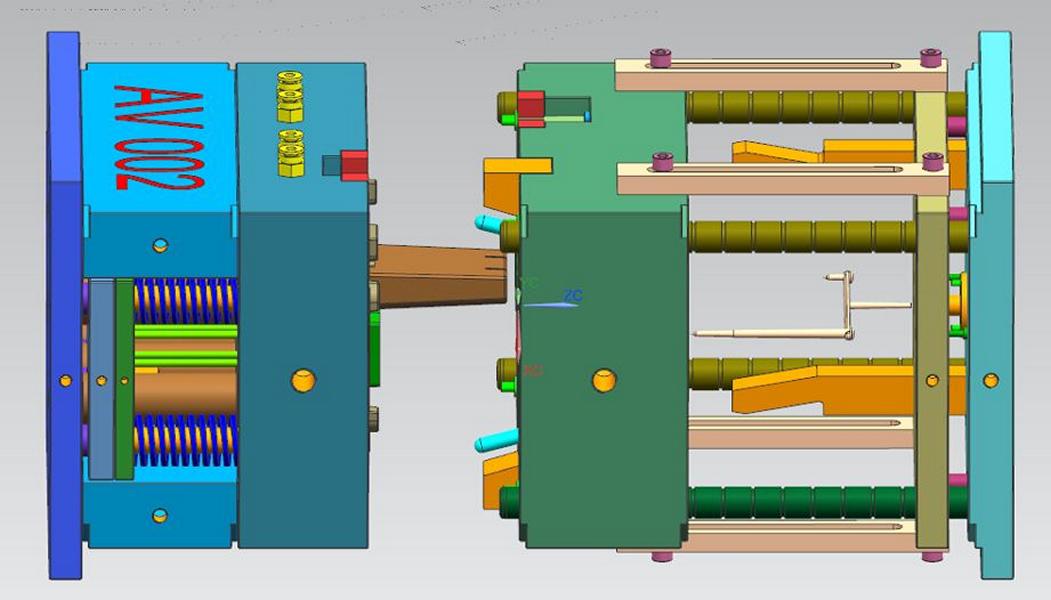

El caballo de batalla de la industria:El molde de 2 placas

El molde de 2 placas, como su nombre indica, consta de dos placas principales: la cavidad (fijada a la platina de la máquina) y el núcleo (que se mueve durante la expulsión). Es el diseño de molde más común, sencillo y rentable en la industria.

Cómo funciona: Durante el ciclo de inyección, las dos placas se sujetan para formar la cavidad de la pieza. Tras enfriarse y solidificarse el plástico, las placas se separan y los pasadores expulsores empujan la pieza terminada, junto con su sistema de canalización, fuera del molde.

Ventajas de los moldes de 2 placas:

Costo inicial más bajo: Con un diseño más simple que incluye menos componentes y placas, los moldes de 2 placas son menos costosos de fabricar.

Robusto y duradero: La construcción sencilla generalmente conduce a una vida útil más larga del molde con menos mantenimiento.

Potenciales de ciclo más rápido: El mecanismo de apertura y expulsión más simple a veces puede permitir tiempos de ciclo más rápidos.

Mantenimiento más fácil: La resolución de problemas y el mantenimiento son menos complejos debido al diseño sencillo.

Desventajas de los moldes de 2 placas:

Opciones de puerta limitadas: Las puertas normalmente están ubicadas en el perímetro de la pieza, lo que puede generar marcas de puerta visibles.

Separación manual del corredor: El sistema de canal solidificado se expulsa con la pieza, lo que requiere un paso adicional, a menudo manual, para su separación, lo que aumenta el costo unitario y puede interrumpir las líneas automatizadas.

Potencial de desperdicio de material: En el caso de moldes con múltiples cavidades, el sistema de canales puede ser sustancial, lo que genera mayores tasas de desperdicio de material.

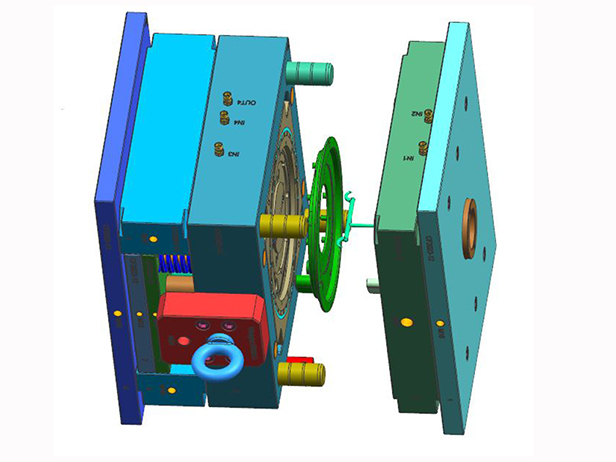

El especialista en precisión:El molde de 3 placas

El molde de 3 placas incorpora una tercera placa intermedia que se mueve de forma independiente, lo que permite que el molde se abra en dos líneas de separación separadas. Este complejo diseño está diseñado para requisitos de producción específicos que un molde de 2 placas no puede satisfacer eficazmente.

Cómo funciona: El molde se abre en dos etapas. Primero, la placa intermedia se separa de la placa de cavidad, cortando automáticamente la compuerta y expulsando el sistema de colada a través de un canal específico. Segundo, las placas principales se separan, permitiendo la expulsión de la pieza terminada, sin compuerta.

Ventajas de los moldes de 3 placas:

Separación automática de canales: Este es un beneficio clave para la automatización, ya que las piezas y los canales se expulsan por separado, lo que permite una producción completamente desatendida.

Flexibilidad de compuerta central: Las compuertas se pueden ubicar en el centro de la pieza, lo cual es ideal para diseños con múltiples cavidades y proporciona un mejor flujo para ciertas geometrías. Esto también resulta en marcas de compuerta menos visibles.

Reducción de residuos de materiales: Si bien el corredor aún existe, su eliminación automática y su tamaño a menudo más pequeño (debido a diseños más eficientes) pueden reducir la manipulación y el desperdicio potencial.

Superior para ciertas geometrías: Esencial para piezas donde no se permiten puertas laterales por razones estéticas o funcionales.

Desventajas de los moldes de 3 placas:

Costo inicial más alto: La complejidad adicional de las placas, mecanismos y controles hace que sea más costoso diseñarlos y construirlos.

Mayor mantenimiento: Más piezas móviles y mecanismos complejos implican un mayor potencial de desgaste, lo que requiere un mantenimiento más meticuloso.

Tiempos de ciclo más largos: La secuencia de una doble apertura a veces puede agregar segundos a cada ciclo, lo que afecta el resultado general.

Resistencia reducida del molde: La integridad estructural del molde puede verse ligeramente comprometida debido a la necesidad de placas y espacios adicionales, que pueden no ser adecuados para todos los materiales o aplicaciones de alta presión.

Tomar la decisión estratégica: una perspectiva de Samgo

Los ingenieros de Samgo enfatizan que la elección depende de un análisis minucioso de los requisitos del proyecto. La siguiente tabla ofrece una comparación clara y rápida para facilitar la toma de decisiones.

| Característica | Molde de 2 placas | Molde de 3 placas |

|---|---|---|

| Costo inicial | Más bajo | Más alto |

| Complejidad | Simple | Complejo |

| Ubicación de la puerta | Perímetro de la pieza | Centro o perímetro de la pieza |

| Separación de corredores | Manual | Automático |

| Ideal para automatización | Menos adecuado | Excelente |

| Desperdicios de materiales | Potencialmente más alto | Potencialmente más bajo |

| Tiempo de ciclo | Generalmente más rápido | Potencialmente más lento |

| Vida útil y mantenimiento del moho | Más robusto, más fácil | Más frágil, complejo |

| Mejor para | Piezas de gran volumen y de coste sensible, donde el vestigio de la compuerta no es un problema crítico. | Producción automatizada, piezas que requieren puertas centrales u ocultas, diseños complejos de múltiples cavidades. |

“En Samgo, no solo fabricamos moldes; diseñamos soluciones”, concluye el Ingeniero Sénior. “Durante nuestra fase de Diseño para la Fabricabilidad (DFM), realizamos un análisis exhaustivo del diseño de las piezas, el volumen de producción y las expectativas de calidad de nuestros clientes. Posteriormente, ofrecemos una recomendación basada en datos sobre el tipo de molde, garantizando que la inversión se ajuste perfectamente a sus objetivos de producción y financieros a largo plazo. Ya sea el económico y robusto molde de 2 placas o el molde automatizado especializado de 3 placas, nuestros clientes pueden tener la seguridad de obtener la herramienta óptima para su aplicación específica”.

Esta profunda experiencia en los principios fundamentales del diseño de moldes permite a Samgo ofrecer no solo piezas, sino también valor, eficiencia y confiabilidad a su clientela global.