Shanghái, China – En el acelerado mundo de la fabricación de equipos originales (OEM), la capacidad de llevar un producto desde un simple concepto hasta los estantes de las tiendas de forma eficiente y rentable es la mayor ventaja competitiva. Samgo, proveedor líder de soluciones de moldeo por inyección de plástico, está redefiniendo este proceso al ofrecer un servicio integral que guía a los clientes de forma fluida en cada etapa, desde el diseño inicial del producto hasta la producción en masa a gran escala.

Para marcas e innovadores de todo el mundo, afrontar las complejidades de la fabricación puede ser una tarea abrumadora, que a menudo implica la participación de múltiples proveedores, brechas de comunicación y costosos retrasos. Samgo elimina estos obstáculos al consolidar todo el proceso en un solo lugar, garantizando así calidad, consistencia y una comercialización significativamente más rápida.

Fase 1: Diseño e ingeniería colaborativos: sentar las bases para el éxito

El viaje enSamgoNo comienza en la planta de producción, sino en el ámbito digital del diseño. La filosofía de la empresa es que la viabilidad de fabricación y el coste de un producto se determinan en gran medida en la fase de diseño.

“Creemos en el 'Diseño para Fabricabilidad' (DFM) desde el principio”, afirma el Sr. Chen, Director de Ingeniería de Samgo. “Al colaborar con los equipos de diseño de nuestros clientes desde el principio, podemos identificar posibles problemas, sugerir alternativas de materiales y optimizar la geometría de la pieza para garantizar que su producción en millones de unidades sea no solo innovadora, sino también práctica y económica”.

Esta fase implica:

Consulta de concepto: Los ingenieros de Samgo trabajan con los clientes para comprender la función de la pieza, los requisitos estéticos y el costo objetivo.

Análisis de modelos CAD 3D: Utilizando un software avanzado, el equipo realiza simulaciones rigurosas para analizar el flujo del molde, el tiempo de enfriamiento y los posibles puntos de estrés.

Informe del DFM: Se proporciona un informe detallado, con recomendaciones prácticas sobre ángulos de inclinación, espesor de pared, diseño de nervaduras y ubicaciones de compuertas para evitar defectos como deformaciones o hundimientos.

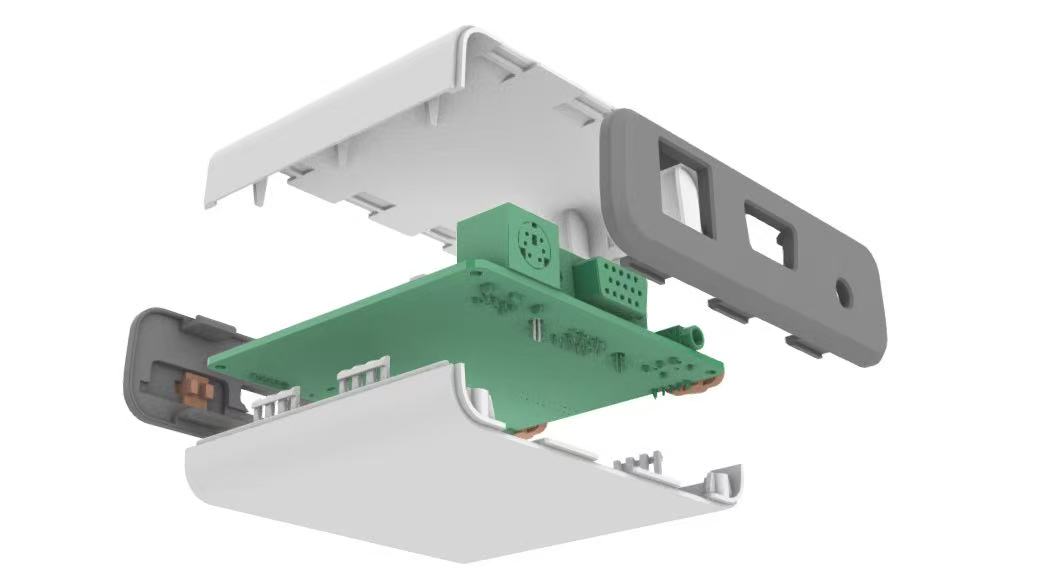

Fase 2:Herramientas de precisión– Creando el corazón de la producción

Una vez finalizado y optimizado el diseño, la atención se centra en la creación del molde: la herramienta personalizada que moldeará el plástico fundido para crear la pieza final. El departamento de herramientas de Samgo cuenta con centros de mecanizado CNC de última generación, equipos de electroerosión (EDM) y un equipo de moldeadores altamente cualificados.

El proceso de fabricación de herramientas es fundamental e implica varios pasos:

Diseño de moldes: Se crea un diseño detallado del molde multicavidad, incorporando características de eficiencia y longevidad.

Mecanizado de precisión: El acero para herramientas de alto grado se mecaniza con tolerancias de nivel micrométrico para crear los núcleos y las cavidades del molde.

Montaje y pulido: Los componentes del molde se ensamblan y pulen meticulosamente para lograr el acabado superficial deseado en las piezas de plástico finales.

Prueba y validación: Los primeros artículos se producen a partir del nuevo molde y se someten a una rigurosa inspección para garantizar que cumplen todas las especificaciones dimensionales y estéticas.

Fase 3: Prueba piloto y validación: garantizar una ejecución impecable

Antes de iniciar la producción a gran escala, Samgo realiza una prueba piloto. Este lote de producción a pequeña escala sirve como prueba final. Las piezas de esta prueba se utilizan para:

Pruebas dimensionales y funcionales

Pruebas de la línea de montaje

Aprobación y retroalimentación del cliente

Este paso es una estrategia crucial de mitigación de riesgos, que permite realizar los últimos ajustes al proceso o al material antes de que comience la importante inversión de producción en masa.

Fase 4: Producción en masa y ensamblaje de gran volumen

Con el molde perfeccionado y el proceso validado, Samgo avanza hacia la producción en masa a gran escala. La planta de producción es un ejemplo de fabricación moderna, con máquinas de moldeo por inyección totalmente automatizadas de 50 a 1000 toneladas.

Las características clave de la fase de producción de Samgo incluyen:

Automatización en línea: Los brazos robóticos se utilizan para la extracción de piezas, la separación de las piezas y la colocación en cintas transportadoras para lograr una calidad constante y un alto rendimiento.

Monitoreo de procesos en tiempo real: Las máquinas están equipadas con sensores IoT que monitorean parámetros críticos como la presión, la temperatura y el tiempo del ciclo en tiempo real, garantizando que cada toma sea idéntica a la anterior.

Operaciones secundarias internas: Para brindar una verdadera solución llave en mano, Samgo ofrece una gama de servicios de valor agregado internamente, eliminando la necesidad de que los clientes gestionen múltiples proveedores.

La siguiente tabla describe los servicios secundarios integrales de Samgo:

| Categoría de servicio | Procesos específicos ofrecidos |

|---|---|

| Posprocesamiento | Recorte, desgate, soldadura ultrasónica, soldadura por vibración |

| Acabado de superficies | Pintura, tampografía, serigrafía, galvanoplastia |

| Montaje y embalaje | Montaje manual y automatizado, inserción ultrasónica de componentes metálicos, blíster, retractilado. |

| Seguro de calidad | Inspección al 100%, muestreo por lotes, medición CMM, pruebas funcionales |

Control de calidad riguroso: un hilo conductor en cada fase

En Samgo, el control de calidad no se limita a un solo departamento, sino que es una cultura arraigada en cada paso. Desde la certificación de la materia prima hasta el producto final envasado, se implementa un sistema de control de calidad de varios niveles.

IQC (Control de calidad entrante): Todas las materias primas se prueban para determinar propiedades como el índice de flujo de fusión y la resistencia al impacto.

IPQC (Control de calidad en proceso): Los operadores de línea y los inspectores de control de calidad realizan controles en cada etapa de la producción.

FQC (Control de calidad final): Los lotes terminados se inspeccionan comparándolos con la muestra aprobada por el cliente antes del envío.

Por qué Samgo se destaca en el panorama OEM

El enfoque integrado de Samgo ofrece beneficios tangibles que resuenan entre los clientes globales:

| Modelo tradicional de múltiples proveedores | Modelo integrado de Samgo |

|---|---|

| Comunicación y responsabilidad fragmentadas | Punto único de contacto y rendición de cuentas |

| Plazos de entrega más largos debido a la coordinación con los proveedores | Proceso optimizado y tiempo de comercialización más rápido |

| Posibilidad de inconsistencias de calidad entre proveedores | Control de calidad y consistencia de extremo a extremo |

| Costos ocultos en logística y gestión | Costos transparentes y con todo incluido |

| Defectos de diseño descubiertos tarde, lo que da lugar a soluciones costosas | La intervención temprana del DFM previene errores costosos |

“Nuestro objetivo es ser más que un simple proveedor; somos un socio estratégico de fabricación”, afirma el director ejecutivo de Samgo. “Capacitamos a nuestros clientes para que se concentren en lo que mejor saben hacer: comercializar y vender sus productos, mientras nosotros gestionamos las complejidades de la producción con una fiabilidad y precisión inquebrantables”.

Para las empresas que buscan lanzar un nuevo producto plástico u optimizar una cadena de suministro existente, Samgo presenta una solución atractiva que combina experiencia en ingeniería, excelencia en la fabricación y un enfoque impulsado por la asociación para convertir ideas visionarias en realidades listas para el mercado.