La revolución modular: cómo los moldes MUD están transformando la fabricación ágil

En el acelerado mundo del desarrollo de productos, donde el tiempo de comercialización puede determinar el éxito o el fracaso de una historia, una revolución silenciosa en el moldeo por inyección está impulsando a los innovadores. La tecnología, conocida como Moldeo por unidad maestra (MUD)Está transformando la forma en que las empresas, desde ambiciosas startups hasta gigantes globales, diseñan, prototipan y fabrican componentes plásticos. Al priorizar la modularidad frente al diseño monolítico, MUDmoldesestán desbloqueando niveles sin precedentes de velocidad, flexibilidad y rentabilidad.

Más allá del paradigma de una sola pieza y un solo molde

Los moldes de inyección tradicionales son obras maestras hechas a medida y de un solo propósito. Fabricados a partir de bloques sólidos de acero, son costosos, a menudo cuestan entre $50,000 y $100,000 o más, y su producción puede tardar de 12 a 16 semanas. Para una nueva carcasa de dispositivo médico, un prototipo de perilla de automóvil o un componente electrónico de consumo de edición limitada, este enfoque tradicional presenta una barrera significativa.

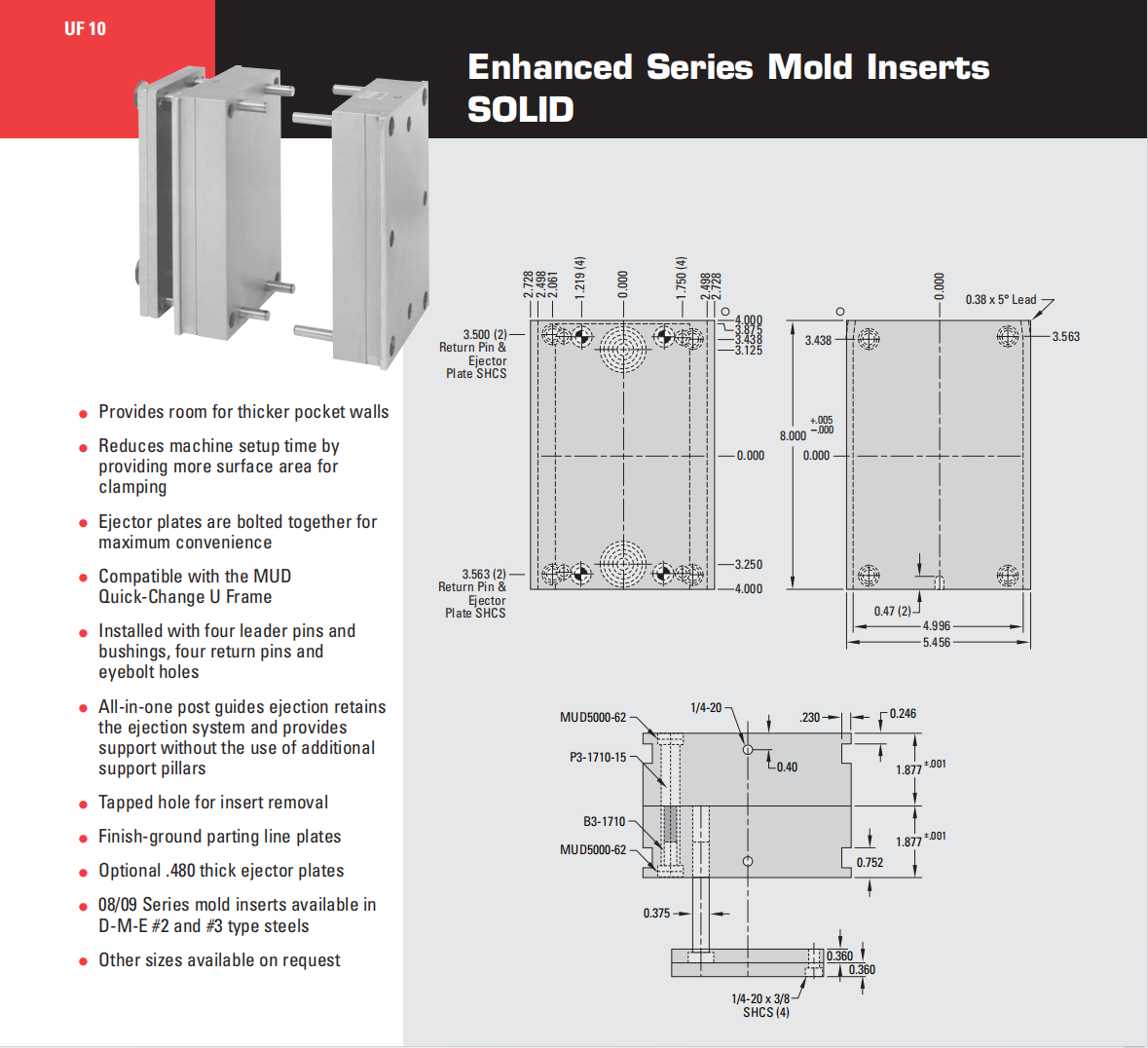

Presentamos el sistema MUD. Su filosofía central es elegantemente simple: separar lo universal de lo único. Un sistema MUD consiste en... base de molde estandarizada—un chasis diseñado con precisión que contiene todos los componentes esenciales para la alineación, el enfriamiento y la expulsión—y insertos de cavidad y núcleo intercambiables que definen la geometría específica de la pieza.

"Piénsalo como un sistema Lego de alta precisión", explica David Chen, vicepresidente de Ingeniería de AgileMold Solutions. "Invertimos una sola vez en el marco robusto y reutilizable. Para cada nuevo producto, solo necesitamos diseñar y mecanizar los pequeños bloques especializados (los insertos) que encajan en ese marco. Esto cambia por completo la economía de la producción de volumen bajo y medio".

Los beneficios tangibles: una ventaja basada en datos

Las ventajas del sistema MUD son mensurables y tienen un impacto a lo largo del ciclo de vida del producto.

| Aspecto | Molde monolítico tradicional | Molde MUD (modular) | Impacto |

|---|---|---|---|

| Plazo de entrega inicial | 12-16 semanas | 3-6 semanas (solo para insertos) | ~70% más rápido tiempo hasta el primer artículo |

| Costo inicial de herramientas | Muy alto ($50k+) | Significativamente más bajo (solo costo de los insertos) | Ahorros de hasta un 60-80% sobre la inversión inicial |

| Flexibilidad de cambio de diseño | Muy difícil y costoso (modificar todo el molde) | Alto (mecanizar o reemplazar insertos únicamente) | Habilita iteración ágil y reducción de riesgos |

| Idoneidad de producción | Ideal para volúmenes muy altos (Millones) | Óptimo para volúmenes bajos a medios (10k - 500k) | Marcas tiradas cortas económicamente viables |

| Mantenimiento y reparación | Complejo, molde completo fuera de línea | Simplificado, a menudo solo se necesita trabajo de inserción | Minimiza el tiempo de inactividad de la producción |

Dónde los moldes MUD impulsan la innovación

Prototipado rápido& Validación del diseño: Los ingenieros pueden obtener una pieza funcional, fabricada con el material de producción previsto, en semanas en lugar de meses. Esto acelera los ciclos de retroalimentación y garantiza la detección temprana de fallas de diseño.

Herramientas de puente: Los moldes MUD llenan perfectamente el vacío entre la aprobación del prototipo y la finalización de un molde de producción de acero endurecido de gran volumen, lo que permite la siembra del mercado y las ventas tempranas.

Producción especializada y de bajo volumen: Para las industrias médica, aeroespacial y de defensa, o para el reemplazo de piezas antiguas, donde las tiradas de producción pueden ser de miles, MUD es la única solución rentable.

Familias de productos y personalización: Una sola base MUD puede producir múltiples variantes de un producto (diferentes tamaños, características o logotipos) simplemente cambiando los insertos, lo que permite una personalización masiva.

Una ventaja sostenible y estratégica

Los beneficios van más allá de la velocidad y el costo. La sostenibilidad es cada vez más importante, señala María Rodríguez, analista de manufactura. Las bases de MUD se reutilizan decenas de veces, lo que reduce drásticamente el consumo de materia prima y energía asociado con la fabricación de un molde nuevo desde cero para cada pieza. Es manufactura esbelta a nivel de herramientas.

Además, al reducir el riesgo financiero del lanzamiento de nuevos productos, la tecnología MUD fomenta un ecosistema más innovador. Las startups pueden crear prototipos de forma profesional sin gastar demasiado capital, y las grandes empresas pueden explorar productos más especializados o realizar pruebas de mercado.

El futuro: integración con la Industria 4.0

El futuro de MUD es digital y está conectado. Los principales moldeadores están combinando sistemas MUD con tecnología de gemelo digital y sensores IoT. Cada inserto puede tener un historial digital que rastrea sus ciclos, mantenimiento y rendimiento. El análisis predictivo permite programar el mantenimiento de los insertos antes de que se produzca una falla, lo que eleva el tiempo de actividad y la calidad a nuevas cotas.

Conclusión

El moldeo por inyección MUD es mucho más que una simple herramienta; es un factor estratégico para la fabricación ágil. En un contexto económico que exige capacidad de respuesta, personalización e inversión prudente, el enfoque modular de los moldes MUD ofrece una ventaja competitiva crucial. Al disociar el activo a largo plazo (la base) de la geometría específica del producto (el inserto), ha democratizado el acceso al moldeo por inyección de alta calidad, demostrando que en la fabricación moderna, la flexibilidad es la máxima expresión de la fortaleza.

Acerca de la tecnología:

El troquel de unidad maestra (MUD) es un sistema de base de molde estandarizado, regulado por las especificaciones de la industria, para garantizar la compatibilidad entre fabricantes. Los principales proveedores ofrecen bases de catálogo en varios tamaños (p. ej., 15"x18", 18"x24"), lo que permite a los moldeadores crear una biblioteca de bases para diferentes tonelajes de prensa y necesidades de aplicación.